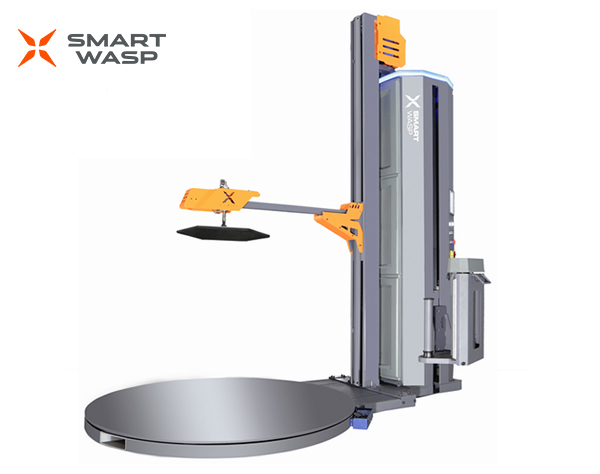

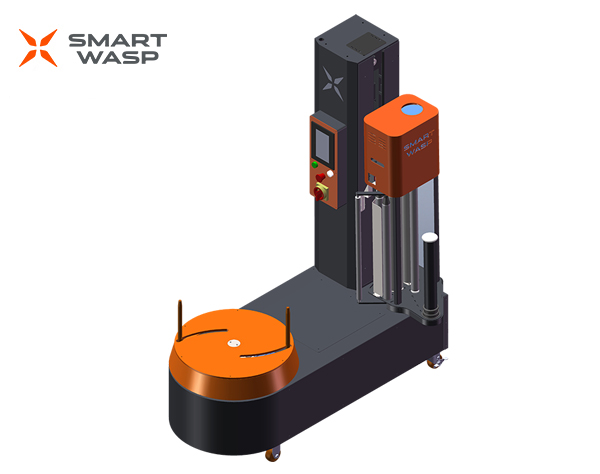

缠绕机膜材断裂原因及预防措施

缠绕机作为现代包装行业的关键设备,其运行过程中膜材的断裂问题一直备受关注。膜材断裂不仅影响包装效率,还可能对产品质量和设备性能造成不良影响。因此,深入分析缠绕机膜材断裂的原因,并采取有效的预防措施,对于保障生产线的稳定运行具有重要意义。

一、缠绕机膜材断裂原因分析

膜材质量问题:膜材的抗拉强度、延伸率等物理性能不达标,或者膜材表面存在缺陷、杂质等,都可能导致膜材在拉伸过程中发生断裂。

设备参数设置不当:缠绕机的张力、速度等参数设置不合理,可能导致膜材在拉伸过程中受到过大的应力,从而引发断裂。

操作不当:操作人员在更换膜材或调整设备时,未按照规范操作,可能导致膜材受到损伤或安装不当,进而引发断裂。

环境因素影响:环境温度、湿度等条件的变化,可能影响膜材的物理性能,增加膜材断裂的风险。

二、预防措施

选用优质膜材:选择具有优良物理性能和稳定性的膜材,确保膜材的质量符合生产要求。同时,定期对膜材进行质量检查,及时发现并处理潜在问题。

合理设置设备参数:根据产品的特性和包装要求,合理调整缠绕机的张力、速度等参数,确保膜材在拉伸过程中受到均匀的应力分布。

规范操作流程:制定详细的操作流程和安全规程,对操作人员进行培训和考核,确保其能够熟练掌握设备的操作方法和维护要求。同时,加强现场监督和管理,及时纠正不规范操作行为。

控制环境因素:对生产环境进行监测和控制,保持适宜的温度和湿度条件,以减少环境因素对膜材性能的影响。

定期维护设备:定期对缠绕机进行维护和保养,确保设备的运行状态良好。对于老化和磨损严重的部件,应及时进行更换和修复,以避免因设备故障导致的膜材断裂问题。

综上所述,缠绕机膜材断裂问题的预防和解决需要从多个方面入手。通过选用优质膜材、合理设置设备参数、规范操作流程、控制环境因素以及定期维护设备等措施的综合应用,可以有效地降低膜材断裂的风险,提高包装效率和质量,为企业的生产和发展提供有力保障。

苏公网安备32059002005384

苏公网安备32059002005384