缠绕机故障排查及日常维护有哪些方法

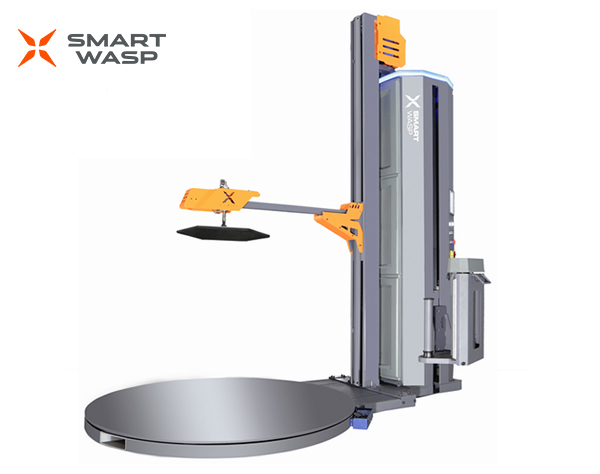

在物流和包装行业中,缠绕机作为重要的自动化包装设备,其稳定性和可靠性对于生产线的正常运行至关重要。为了确保缠绕机的持续高效运行,故障排查和日常维护是不可或缺的环节。本文将详细介绍缠绕机故障排查及日常维护的方法,帮助企业更好地管理和维护设备。

一、缠绕机故障排查方法

1.观察法

在缠绕机出现故障时,首先通过肉眼观察设备的运行状态,检查是否有明显的异常现象,如电机不转、指示灯不亮等。

观察设备的电源连接、传动系统、控制系统等关键部位,看是否有松动、破损或异常现象。

2.听诊法

使用耳朵仔细听设备的运行声音,判断是否有异响或噪音过大等问题。

异响可能来自电机、传动带、链条等部件,通过听诊可以初步判断故障位置。

3.测试法

利用专业的测试工具对设备的电源、传感器、限位开关等关键部件进行测试,查看其工作状态是否正常。

测试时,应确保测试工具与设备匹配,并按照说明书正确操作。

4.排除法

逐一排查可能导致故障的因素,如电源问题、电机故障、传感器失效等。

通过逐一排除可能的原因,*终确定故障点,并采取相应的修复措施。

二、缠绕机日常维护方法

1.清洁保养

定期清除缠绕机表面和内部的灰尘、污垢,特别是电控箱和转盘的底部。

保持设备周围环境清洁,避免杂物对设备运行造成干扰。

在对设备进行清洁后,可以有效保障电气柜中端子排、PLC等电气元件的连接,齿轮、链条等部件的顺滑运行。

2.检查电源连接

确保缠绕机的电源连接良好,无松动或破损。

检查电源电压与设备要求是否相符,避免对设备造成损坏。

3.检查电机和传动系统

定期检查电机的工作状态,包括是否有异响、发热等异常情况。

检查传动皮带、链条或齿轮等传动部件是否磨损或松动,及时更换或调整。

4.检查传感器和限位开关

定期检查传感器和限位开关的工作状态,确保其灵敏度和准确性。

如有异常,应及时更换或调整,以确保设备的精确运行。

5.润滑保养

定期对缠绕机的链条、齿轮等传动部件进行润滑保养,减少磨损和噪音。

使用合适的润滑剂,按照规定的润滑周期进行保养。

6.记录保养日志

对日常保养进行记录,包括保养项目、保养时间和保养人员等信息。

这有助于追踪设备的保养历史和维护情况,为未来的设备管理和维护提供参考。

7.培训操作人员

定期对操作人员进行培训,提高其对设备操作和维护的熟练程度。

培训内容包括设备操作规范、故障排查方法、日常维护要求等。

通过以上的故障排查和日常维护方法,企业可以及时发现并解决缠绕机在运行过程中出现的问题,确保设备的稳定运行和高效生产。同时,定期的维护和保养还可以延长设备的使用寿命,降低企业的运营成本。

苏公网安备32059002005384

苏公网安备32059002005384