缠绕机缠绕效果不理想的原因及调整方案

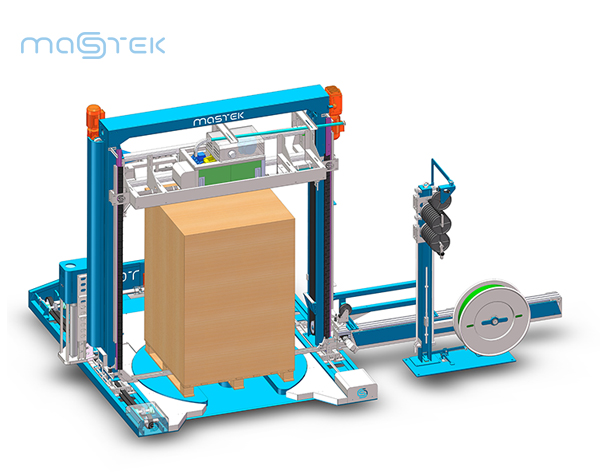

在包装行业中,缠绕机作为一种高效、自动化的包装设备,广泛应用于各类物品的固定与保护。然而,在实际使用过程中,有时会遇到缠绕效果不理想的情况,如缠绕不牢固、膜材破损、货物包裹不均等。这些问题不仅影响包装质量,还可能增加后期处理成本和运输风险。本文旨在探讨缠绕机缠绕效果不理想的原因,并提出相应的调整方案。

一、缠绕效果不理想的原因

缠绕张力不足:

张力是缠绕膜能够紧密贴合货物并起到固定作用的关键因素。若张力设置不当,可能导致缠绕膜松动,无法有效固定货物。缠绕速度过快:

缠绕速度过快可能导致膜材在货物表面分布不均,形成空隙,影响包裹效果。货物尺寸与形状:

货物的尺寸和形状直接影响缠绕膜的贴合度和固定效果。过大或过不规则的货物可能导致缠绕膜无法完全覆盖,形成包裹盲区。膜材质量:

缠绕膜的质量直接影响其拉伸性、自粘性及耐磨性。质量不*的膜材在缠绕过程中易破损,影响整体包装效果。设备故障:

缠绕机的机械部件或控制系统出现故障,如转盘不平稳、链条松动、传感器失灵等,均可能影响缠绕效果。

二、调整方案

调整缠绕张力:

根据货物的重量、尺寸和形状,合理调整缠绕机的张力设置。可通过增加或减少张力调节器的压力来实现。同时,确保张力均匀分布,避免局部张力过大导致膜材破损。控制缠绕速度:

根据货物的具体情况和缠绕膜的特性,调整缠绕速度。对于形状复杂或易碎的货物,可适当降低缠绕速度,确保膜材能够均匀、紧密地贴合在货物表面。优化货物摆放:

对于过大或过不规则的货物,可通过调整摆放位置、使用辅助支撑等方式,使其更易于被缠绕膜包裹。同时,避免货物间的空隙过大,以减少缠绕盲区。选用高质量膜材:

选择具有优良拉伸性、自粘性和耐磨性的缠绕膜,以提高包装效果和延长使用寿命。同时,注意膜材的规格与缠绕机的匹配性,避免尺寸不符导致的缠绕问题。定期检查与维护设备:

定期对缠绕机进行清洁、润滑和检查,确保机械部件运转平稳、控制系统灵敏可靠。对于发现的故障或磨损部件,应及时更换或维修,以避免影响缠绕效果。调整传感器灵敏度:

对于配备传感器的缠绕机,应根据实际情况调整传感器的灵敏度,确保其能够准确感知货物的位置和形状,从而调整缠绕策略。

综上所述,缠绕机缠绕效果不理想的原因多种多样,但通过合理调整张力、速度、货物摆放、膜材质量及设备维护等方面,可以有效改善缠绕效果,提高包装质量和运输安全性。在实际操作中,应结合具体情况,灵活应用调整方案,以达到**的包装效果。

苏公网安备32059002005384

苏公网安备32059002005384